【5G赋能千行百业优秀应用项目系列展播】(七)——5G+工业互联网融合应用

前言

为总结江苏省在5G融合应用方面的探索与创新,进一步推广5G规模化应用,江苏省通信管理局牵头基础电信企业组织开展“5G赋能千行百业优秀项目系列展播”,以期进一步树立5G行业应用标杆,推动项目成果转化,促进5G应用落地复制,并加快产业化进程,助力5G应用生态构建,为网络强省、制造强省、数字江苏建设作出新的更大贡献。

5G+工业互联网,开启江苏智能制造新征程

当前,5G+工业互联网作为智能制造的主要载体和重要途径,将新一代信息技术与工业经济深度融合,加快新旧动能转换,推动实体经济数字化转型,提升产业链现代化水平。江苏作为全国5G行业应用项目落地的领航省份,正不断推动5G+工业互联网融合发展,加速5G+工业互联网应用孵化。

本篇精选了全省信息通信业5G+工业互联网应用发展的三个典型案例,以期以点带面展现江苏5G+工业互联网应用成果,逐步培育5G与工业互联网融合叠加、互促共进的创新态势,促进制造业数字化、网络化、智能化升级,推动经济高质量发展。

5G赋能光伏制造,研发周期缩短37.5%

在双碳背景下,光伏将成为未来主要的清洁能源之一。如何将5G、大数据、边缘计算、人工智能等新兴技术与制造业深度融合,提升产品效能,成为了光伏企业新的思考。

阿特斯深耕太阳能电池和组件技术20余年,始终引领着全球太阳能行业每一项技术的革新和进步。作为全球技术领跑者,阿特斯与江苏电信联合在集团最先进的电池工厂——阜宁阿特斯工厂,率先开展光伏行业5G融合应用示范。

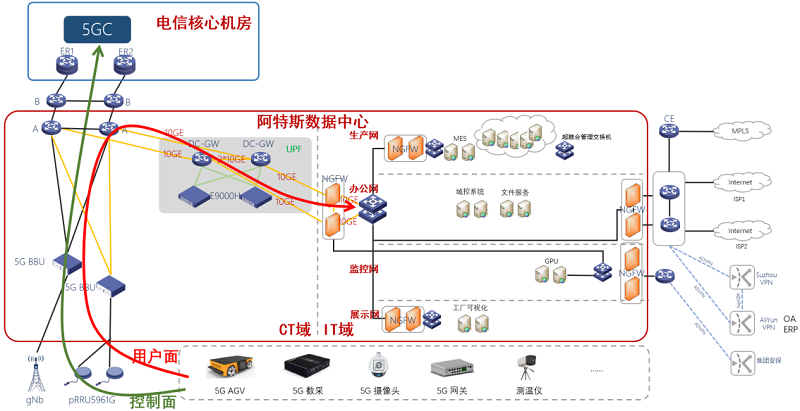

据介绍,OT设备是制造企业的核心,OT上的数据进行流动必须建立在CT和IT极强的安全性和稳定性的前提之下。为此,阜宁阿特斯工厂凭借江苏电信提供的5G云网底座能力,将无线、承载、核心设备全部做了冗余备份,借助华为的技术方案,实现了即使核心网故障,生产连接也不会中断。同时,挂在MEC上的核心IT通过防火墙保证与CT域的边界隔离,无线侧通过DNN、切片、公私隔离等技术保证数据在不出园区的前提下实现各业务间互不干扰,做到全量感知数据,成为光伏制造业5G融合应用的标杆代表。

基于融合、快捷、安全的5G网络,江苏电信为阿特斯打造了覆盖研发、生产、管理、服务的13大应用场景。同时,该项目以保证数据安全为主旨,构建5G+MEC网络,结合工业机理、大数据挖掘、人工智能等技术,形成了28套工业模型,并通过规模部署5G+数据采集、5G+AGV、5G+AI视频监控等应用,对生产过程全量感知、边缘分析、动态优化,重构了光伏电池制造模式。

该项目实现设备综合效率提升10.3%,良品率提升1.4%,研发周期缩短37.5%,在制品周期缩短50%,量产平均光电转换效率提升0.2%,产能提升5%。5G与光伏电池制造的深度融合,为阜宁阿特斯带来了年均3000万的收益。通过全行业的复制推广,可助推中国光伏电池产值提升70亿元。同时,在双碳背景下,可加速电力行业结构转型,助力双碳目标的实现。

5G超级虚拟工厂,剩余产能转化规模超15亿元

在过去的20年,互联网科技将消费者、消费渠道、物流配送实现了数字化,面对制造业产能过剩和淡旺季供需错配问题,如何通过技术手段获取并处理制造业产业链碎片化信息,匹配消费大数据动态,真正实现全产业链的数字化,是以格力博(江苏)股份有限公司为代表的制造企业共同面临的难题。

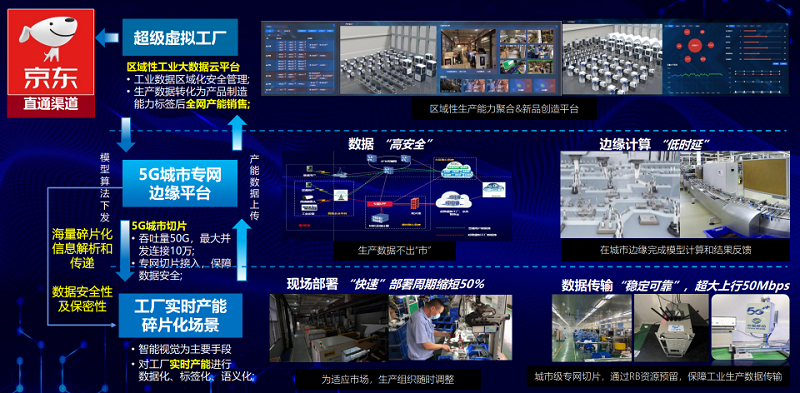

江苏移动牵头推出的“5G超级虚拟工厂”运用了以智能视觉为主的AI技术及多种末端传感器,通过部署在生产现场的切片专网,在工厂边缘侧进行实时数据处理,再将脱敏标签化的数据上传到区域工业大数据云平台的虚拟工厂,与消费互联网打通,用于实时产能交易和供应链管理。

值得一提的是,江苏移动不仅提供5G技术,快速在制造业复制推广;还依托京东科技输出强大的消费市场支撑,牵引市场需求和订单,提供源源不断的动力;通过智云天工从技术上打通整个链条闭环,让江苏格力博彻底摆脱产能浪费问题。

超级虚拟工厂平台一经推出,便在格力博迅速发挥了连接供销两侧的价值。格力博利用5G视觉终端对现有的监控网络升级,通过对产能的智能化视频解析优化了生产线的实时管理,还通过5G城市切片网络的应用,构建了一套属于自己的产能大数据画像。其次通过对产能数据的解析,与京东的消费大数据匹配,快速找到了既有消费需求,又适合自己生产的新产品,精确地进行了新品开发,并获取了大量的订单,最终可以在4个月内完成对2个亿剩余产能的消化。

目前超级虚拟工厂平台已帮助163家制造企业的77个产品品类得到有效生产分析、指导,预计剩余产能转化规模超15亿元,提升企业利润收入。

5G智慧柔性制衣,为服装交货周期缩短40%

当前,服装制造业也正在逐步转向智能制造,5G柔性生产与智能制造的完美结合可以从根本上解决传统产线工序高度耦合问题,帮助企业从以产定销向以销定产的模式过渡,使传统服装厂摇身一变成为了高度贴合新零售需求的“小、单、快、返”型智能制衣厂。

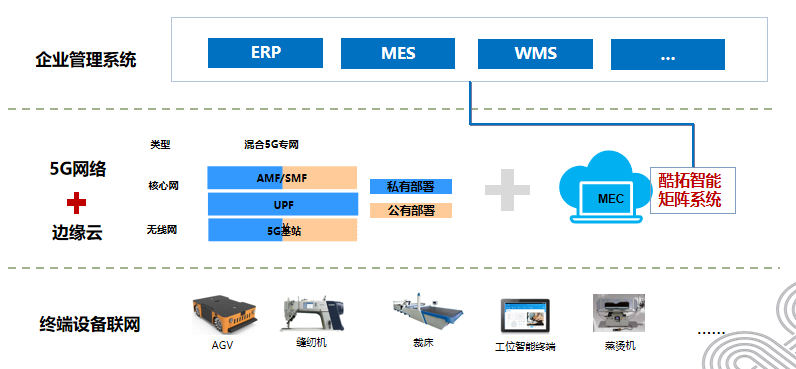

为此,江苏联通与红豆集团联合打造了国内首个服装行业5G智慧柔性工厂。通过建设5G专网,构建5G+MEC云边协同能力,保障数据的安全性、可靠性和高效性。生产设备全连接和柔性制造系统助力红豆集团实现了生产工艺改进的有效性、海量工业大数据资源积累和数据挖掘与分析便捷性、平台赋能的实用性、企业运营管理的灵活性。

图:红豆5G智慧工厂架构图

5G智慧工厂项目依托红豆工业互联网平台打造服装个性化定制平台,在线整合研发、设计、制造、渠道、客户等资源,采用先进的制版技术、测量技术以及AI智能算法,为用户自动生成量体数据和服装样板,满足了用户个性化定制服装的需求。

红豆5G智慧工厂主要由5G+MEC专网、工业Wi-Fi、5G智慧柔性产线、协同生产几部分构成。工厂通过完善的系统规划和顶层设计,打破传统制造行业信息化、自动化和数据能力割裂的困境,将OT和IT数据实现交互融合。在管理模式上实现了生产管理、供应链管理、协同制造、协同商务管理、协同服务管理、物流配送管理的创新。同时,利用5G网络和大屏,实现了生产过程管理可视化、实时化,大幅提高供应链管控能力和企业智能化水平,实现降本增效提质的目标。

5G柔性智造技术引入红豆集团后,工厂生产效率提升了20%,交货周期缩短40%,员工收入提高21%,成本降低11%。这种新模式的推进,为服装零售行业带来了新的启发和示范作用,为推进国内服装品牌国际化提供了技术平台,也为产业发展方向的变革提供了有意义的参考,树立了数字化转型标杆。